精密滑台模組於半導體製程的應用實例與導入優勢

*2025.06製

|

❝從晶圓對位、精密檢測到微小元件組裝,半導體製程對「移動精度與穩定性」的要求不斷提升。在高階製程中,選用合適的精密定位平台模組,是同時實現高速、高精度與高剛性的關鍵。❞

|

精密滑台模組於半導體製程的應用實例與導入優勢

▌精密定位平台模組|驅動關鍵製程的產業應用

精密定位平台廣泛應用於半導體製程、封裝測試與Micro LED等高精密製程領域,協助設備實現奈米級定位、快速掃描與提升產品良率。從曝光機的光罩對位、Die Bonding 的精密貼合,到 Micro LED的巨量轉移與 AOI 瑕疵檢測,精密定位平台以其穩定且高精度的運動控制,成為先進製程設備中不可或缺的關鍵模組。

半導體製程運用:

.曝光機設備

精準移動晶圓與光罩圖形精準對位,進行高速掃描運動,誤差控制在奈米等級。適用於曝光設備、線掃描設備(Line Scan)。

精準移動晶圓與光罩圖形精準對位,進行高速掃描運動,誤差控制在奈米等級。適用於曝光設備、線掃描設備(Line Scan)。

.晶圓檢查與分選設備

晶圓切割前使用探針測試晶圓電性,根據測試結果進行分類。

晶圓切割前使用探針測試晶圓電性,根據測試結果進行分類。

.雷射加工設備

雷射切割、雷射打標、雷射鑽孔、雷射修補,搭配精密定位平台,具備高精度定位與重複精度,確保加工品質穩定。

雷射切割、雷射打標、雷射鑽孔、雷射修補,搭配精密定位平台,具備高精度定位與重複精度,確保加工品質穩定。

.AOI自動光學檢測設備

2D表面和3D結構的檢測,實現對晶圓瑕疵檢查或尺寸測量。

2D表面和3D結構的檢測,實現對晶圓瑕疵檢查或尺寸測量。

.量測與精密設備應用

涵蓋非接觸量測、三次元量測,配合高精度定位平台整合於各類半導體製造設備中。

涵蓋非接觸量測、三次元量測,配合高精度定位平台整合於各類半導體製造設備中。

半導體封裝與測試運用:

.晶片封裝技術

精密定位平台在AI晶片封裝過程中,需確保各個元件之間位置做精確對位與連接。

精密定位平台在AI晶片封裝過程中,需確保各個元件之間位置做精確對位與連接。

.Die Bonding設備

精密定位平台具備 ±1μm 的定位精度,同時滿足高速生產對於速度與良率的嚴格要求。

精密定位平台具備 ±1μm 的定位精度,同時滿足高速生產對於速度與良率的嚴格要求。

.Hybrid Bonding設備

平台以X/Y/Z/軸組成,配合光學系統定位精度可達±0.1um。

平台以X/Y/Z/軸組成,配合光學系統定位精度可達±0.1um。

.瑕疵檢測 AOI

結合多軸執行高精度定位與影像AI分析,平台定位精度<1um。

結合多軸執行高精度定位與影像AI分析,平台定位精度<1um。

.探針測試設備

精密平台可協助探針與晶片接點對位,精度範圍約在 ±0.5~1μm。

精密平台可協助探針與晶片接點對位,精度範圍約在 ±0.5~1μm。

精密定位系統 Micro LED製造流程運用:

.晶粒分離

使用雷射切割將LED晶圓切割為微米級小晶粒(約10~50μm)。

使用雷射切割將LED晶圓切割為微米級小晶粒(約10~50μm)。

.巨量轉移

將微米級 LED 晶粒從晶圓轉移至基板,過程中對定位精度要求小於 1μm,平台需具備多軸同步運動控制能力。

將微米級 LED 晶粒從晶圓轉移至基板,過程中對定位精度要求小於 1μm,平台需具備多軸同步運動控制能力。

.檢測與修補

由 AOI 系統識別缺陷像素後,進行雷射修補作業;平台定位精度佳,有助於降低修補時對相鄰像素的干擾風險。

由 AOI 系統識別缺陷像素後,進行雷射修補作業;平台定位精度佳,有助於降低修補時對相鄰像素的干擾風險。

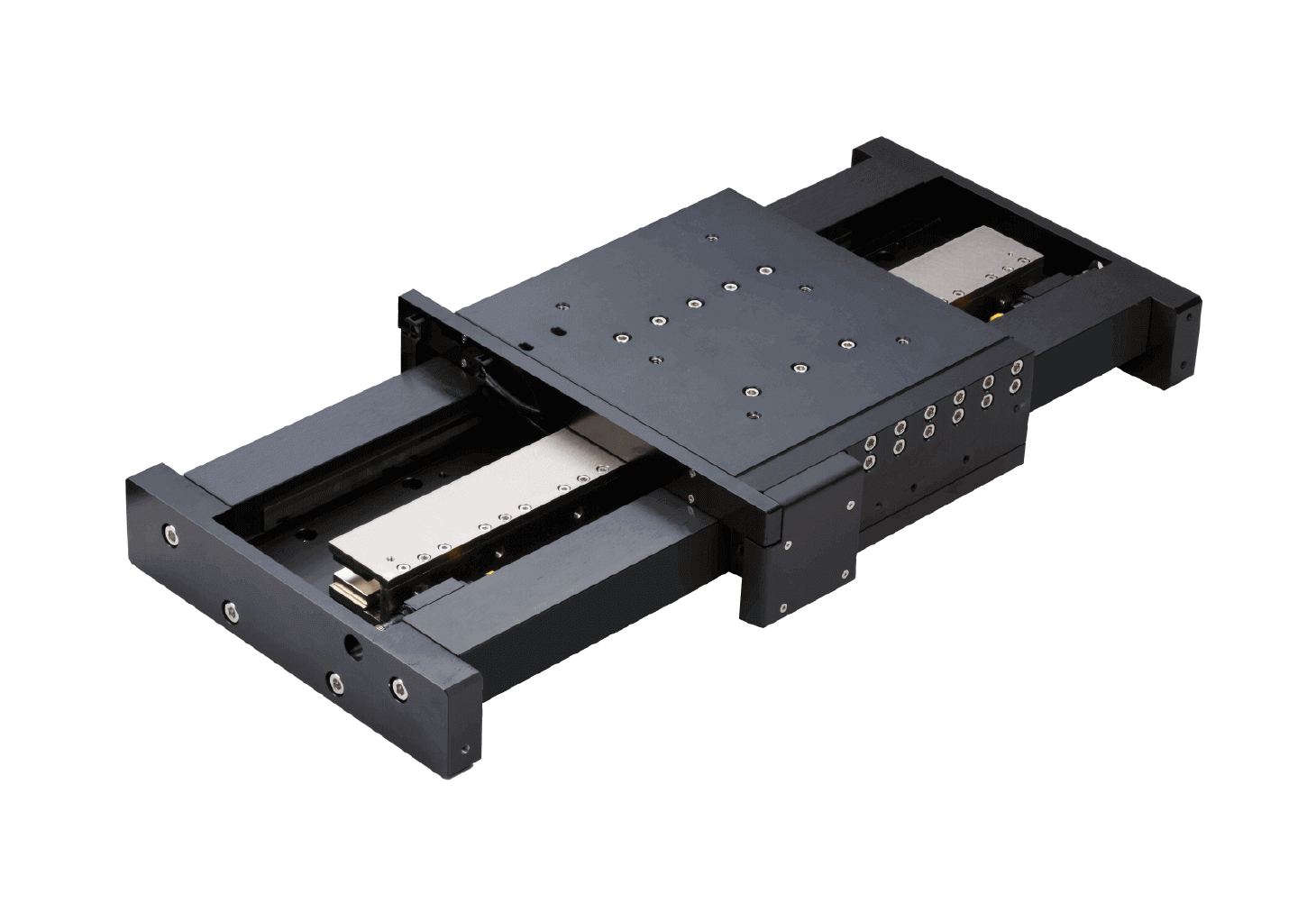

▌標準定位模組,可對應多種需求

-請用電腦模式瀏覽-

▌標準定位模組 產品優勢

-本公司代理東佑達奈米系統【標準定位模組】,產品廣泛應用於半導體、光電、PCB、AOI等高階製程領域,提供穩定且高精度的定位解決方案。

-

超高精度,適用於高階精密定位需求。

-

模組化設計,減少組裝時間與精度誤差。

-

大檯面尺寸,兼顧重負載與長行程,同時維持高精度需求

-

台灣製造,交期穩定、價格優勢。

-

客製化設計,技術團隊快速對應特殊需求。

▌嚴格出廠檢驗.精度全檢把關

產品於出廠前,皆依標準作業流程進行精度檢查,透過雷射干涉儀量測直線精度、定位精度與重現精度等關鍵參數,並提供專屬《精度檢查報告書》,確保每一項產品皆符合高精度標準,讓您安心導入應用現場。

▲ 出廠前精度檢測,雷射干涉儀量測報告

[延伸閱讀]: